从“能动”到“好用”,人形机器人关节模组决定性能,也决定未来

Date:2025-12-08当我们为人形机器人流畅的舞步或精准的穿针引线而惊叹时,我们的目光往往聚焦于其“大脑”的先进算法或是“眼睛”的敏锐视觉。然而,将这些数字指令转化为优雅物理动作的幕后功臣,却是一系列隐藏在钢铁之躯内的关节模组。它们是机器人的“运动枢纽”, 连接并驱动各个部件,实现流畅的运动。根据机械工程原理,关节模组的关键在于将电能转化为机械运动,并且确保精确控制和稳定性,这直接决定了动作的精确度和可靠性。

在人形机器人的整体构造中,关节模组作为核心部件,其重要性体现在以下几个方面:

成本核心:在整机成本中占据比例高

关节模组往往是人形机器人硬件成本的主要组成部分。一台全尺寸人形机器人通常有几十个自由度,每个自由度都依赖一个关节模组实现。以特斯拉Optimus为例,其本体搭载了超过28个旋转与线性关节模组,灵巧手中还集成更多微型执行器。根据目前人形机器人公司的供应链分析数据,在高配置模型中(如包含多指灵巧手的版本),关节模组的成本可能占总材料清单(BOM)的30%到50%以上;而在简化版本中,这一比例甚至能超过60%。而关节模组的成本控制与供应稳定性,直接关系到人形机器人能否实现规模化落地。

性能决定者:从简单运动到精准控制

关节模组不仅仅是让机器人“能动”,更是让其“好用”的关键。它直接决定了机器人的三大性能指标:运动精度、响应速度与稳定性。其性能水平影响人形机器人运动的平顺度、精度与动态响应能力。

从物理学角度看,关节模组的性能核心在于扭矩密度(单位重量下的扭矩输出)与功率密度(单位体积下的功率输出)。这好比人类的肌肉,既要有足够的力量,又不能过于笨重,避免机器人因自重过大而行动笨拙。高性能模组可以通过内置的高分辨率编码器实现<60arcsec重复定位精度,这让机器人能稳定完成手机芯片焊接、微型电子元件组装等精密任务。

响应速度方面,先进的模组采用闭环控制系统,响应时间可达几毫秒级别。这基于反馈控制理论:传感器实时监测位置和速度,控制器调整电机输出以最小化误差,确保动态稳定性。在稳定性上,模组需要高刚性和低背隙,以抑制振动。根据振动动力学原理,过大的背隙会导致谐振放大,增加抖动风险。高品质模组通过精密齿轮设计(如谐波减速器)来降低背隙,通常控制在20 arcsec以内,从而防止机器人抖动、失稳或跌倒。总之,这些性能指标直接影响机器人的整体可靠性和安全性。

同时,关节的可靠性也至关重要,单个关节的故障有可能引发系统功能失效或安全事故。

差异化设计:不同部位,不同需求

机器人不同部位对关节模组的需求差异显著,这种差异主要体现在三个方面:

负载要求:下肢关节需支撑全身重量,扭矩要求通常在上百N·m级别;而上肢关节更强调灵活性,一般只需几十N·m的扭矩输出。

尺寸限制:腕部、手部关节因空间有限,必须采用高度紧凑的设计,直径往往需控制在60毫米以下;而髋部、肩部关节则有相对宽松的空间。

功能侧重:承担移动功能的关节强调高刚性、和耐疲劳性,以应对反复冲击;而执行操作任务的关节则更注重运动平滑性、精度与控制灵敏度,使用低摩擦轴承来减少能量损失。

这种差异化需求导致关节模组难以实现完全通用化,通常需要针对不同应用位置进行专门优化,形成系列化产品,但可以通过模块化平台(如标准化接口)来平衡灵活性和成本。

技术挑战:小型化与高性能的平衡之道

尽管人形机器人关节与协作机器人在结构上有相似之处,但前者在性能上面临更严苛的要求,其中轻量化与小型化是首要目标,因此高扭矩密度关节备受关注。

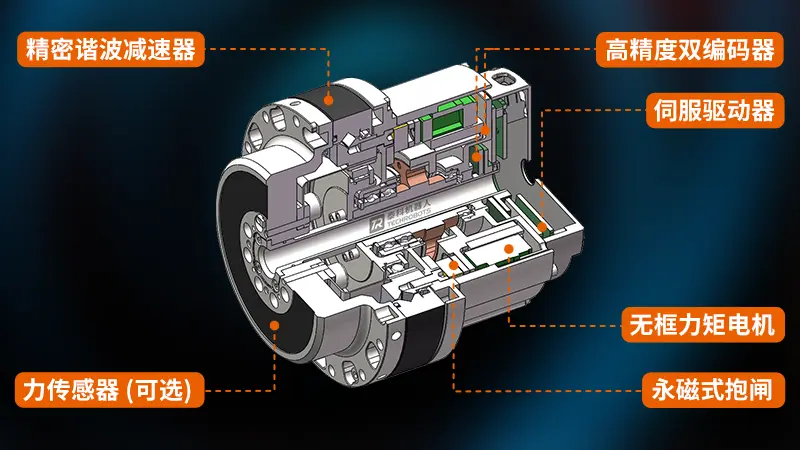

开发高性能关节模组面临的主要挑战,是 “小型化” 与 “高扭矩” 的平衡。根据热力学和材料科学原理,轻量化设计需依赖铝合金、复合材料等高强度材料,同时优化热管理以防止电机过热。机器人关节需要将电机、驱动器、减速器、传感器、抱闸和编码器等核心部件集成在紧凑空间内,而体积缩小会增加热密度,导致能耗上升。低能耗成为关键,高效伺服驱动器可将能量转换效率提升到90%以上,延长电池续航。

另一个挑战是动态响应。在快速运动中,模组需提供峰值扭矩,同时维持控制精度。这基于控制工程中的PID算法(比例-积分-微分),通过实时调整来应对外部扰动,如地面不平或负载变化。早期市场缺乏标准化产品,许多厂商自研模组,但随着技术进步,供应商开始推出集成方案,支持定制化以适应多样需求。

深圳泰科智能机器人拥有自主研制伺服驱动器(效率可达95%以上),2024年起就已构建覆盖人形机器人关节模组、硬件本体与核心组件的全栈解决方案,并具备全力控上肢、下肢及成套配件定制化开发交付,目前正加速批量化生产,以适配多元的具身智能应用场景。

技术演进:硬件技术不再局限于独立部件

纵观人形机器人的发展,关节模组的进化史,就是一部向着更高性能、更小体积、更低成本的攻坚史。当前多元化的技术路径,正反映了整个行业对未来应用场景的积极探索。

人形机器人作为通用平台虽潜力巨大,但哪些场景能真正实现高效、可靠的规模化应用,仍需进一步验证。这直接体现在关节技术选型上,在上肢关节方面,虽谐波减速器成为主流,但摆线关节模组与准直接驱动方案仍具竞争力;下肢关节中,谐波、行星、RV等旋转方案与基于丝杠的线性模组各有支持者。感知层面,“多传感器融合”虽成共识,但具体传感器选型与融合算法如何最优适配不同任务,仍有待探索。

技术路径的多样性既反映行业创新活力,也要求产业链企业保持灵活布局,加大研发与场景验证投入。未来主流技术路线的走向,将高度依赖于哪个场景率先实现规模化突破——若在消费级场景爆发,则安全性、静音、低成本与人机交互体验将成为重点;若在工业领域普及,负载能力、运行效率与长期可靠性则更为关键。因此,硬件技术仍需在实际部署中持续验证与迭代,逐步形成行业共识与标准,这也是推动人形机器人走向规模应用的重要前提。泰科机器人以“标准+定制”共同发展的研发与生产厂家,始终是与客户共同解决问题的伙伴,技术上一直与行业和市场共同进步。